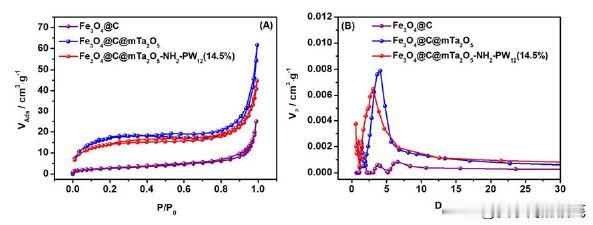

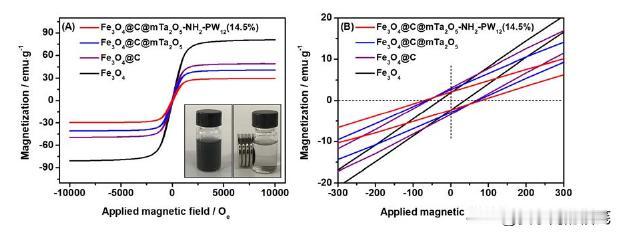

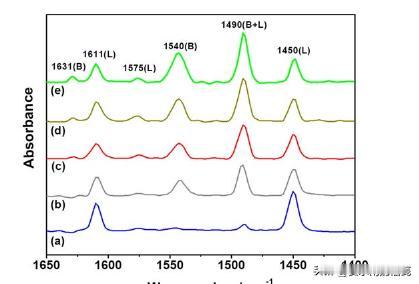

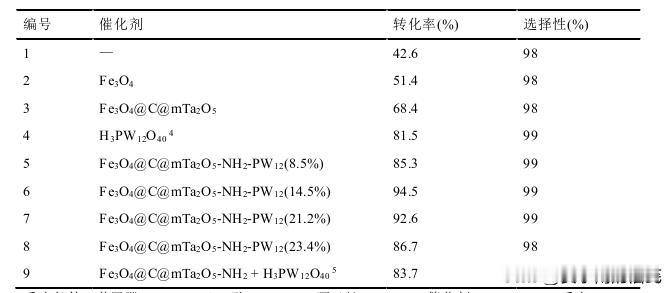

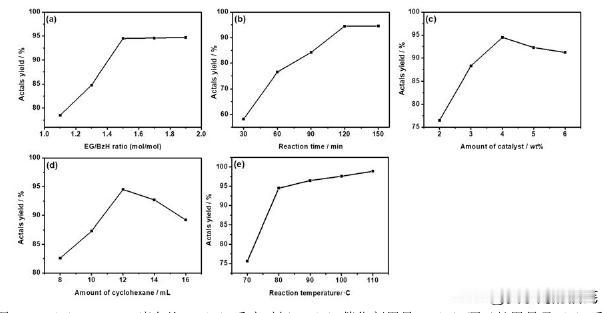

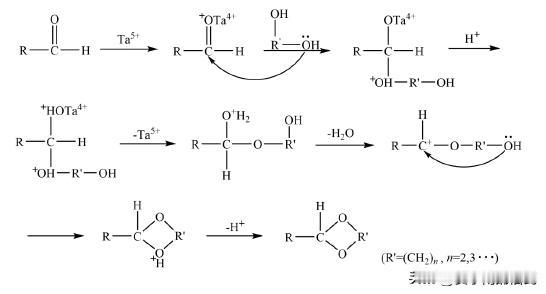

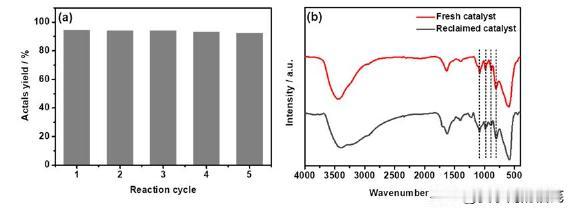

PW12复合材料的制备及在反应中的应用 近年来,由于磁分离具有快速、简单和环境友好的特点,磁性纳米颗粒(MNPs)被广泛用作催化剂载体[139]。 MNPs的表面通常被SiO2、ZrO2、聚合物或其他材料包裹,形成磁性核壳纳米粒子,再进一步作为HPAs的载体。 各种基于HPAs的磁性纳米核壳催化剂已被制备并应用于酸催化[47,140-144]。 这些磁性复合材料的催化活性和稳定性主要取决于载体类型、HPAs负载量以及HPAs与载体之间的相互作用方式。 基于上述研究背景,本章采用浸渍法将H3PW12O40负载于氨基功能化的介孔Ta2O5磁性核壳微球上,制备出具有磁性可回收性能的Fe3O4@C@mTa2O5-NH2-PW12复合催化剂。 磁性核壳结构的介孔Ta2O5微球具有较高的孔容和大的比表面积,H3PW12O40通过暴露在Ta2O5外壳上的氨基和羟基而牢牢固定在Ta2O5表面。 将所合成的Fe3O4@C@mTa2O5-NH2-PW12(14.5%)复合催化剂用于苯甲醛和乙二醇的缩醛化反应,最终检测到的产物为缩醛。 在缩醛化反应中,不可避免地会生成水,以环己烷为带水剂,在80℃下将水从反应混合物中分离,提高了缩醛收率。 从图2.11a-d中可以看出,催化剂与环己烷的用量、乙二醇/苯甲醛的摩尔比以及反应时间对缩醛的产率均有显著影响。 乙二醇/苯甲醛的摩尔比为1.5:1,反应时间为2h,催化剂用量为4wt%,环己烷用量为12mL,缩醛的产率最高(94.5%)。 此后,随着反应时间和乙二醇/苯甲醛摩尔比的增加,缩醛的产率的增加几乎可以忽略不计。 随着环己烷用量的增加,缩醛的产率显著降低,这是由于过量的环己烷的稀释作用所导致的。 进一步增加催化剂用量(>4wt%)不能促进反应进行,会导致产率略有下降,可能是因为过量催化剂在反应物混合物中的分散性较低导致传质阻碍,考察了反应温度对苯甲醛与乙二醇缩合反应转化率和选择性的影响。 随着反应温度从70℃提高到110℃,缩醛的产率由75.6%提高到98.9%,高温有利于苯甲醛的进一步缩醛化,与70℃相比,80℃下缩醛的产率明显提高。 进一步提高反应温度,从80℃到110℃,缩醛产率略有提高,因此,综合性能和成本考虑,最佳反应温度为80℃。 通过回收实验考察催化剂Fe3O4@C@mTa2O5-NH2-PW12(14.5%)的稳定性和可重复使用性,反应完成后,将催化剂Fe3O4@C@mTa2O5-NH2-PW12(14.5%)通过磁分离回收。 用丙酮洗涤,真空干燥后,用于接下来的循环实验,结果表明,重复使用5次后催化剂的催化效率没有明显下降(图2.12a)。 利用FT-IR光谱对回收的催化剂进行表征(图2.12b),与新鲜催化剂相比,回收的催化剂的FT-IR光谱几乎没有发生变化,表明Fe3O4@C@mTa2O5-NH2-PW12(14.5%)中的Keggin型阴离子的结构在缩醛化反应过程中保持不变。 同时采用ICP法测定去除催化剂后的催化反应混合物中W的含量。 ICP结果显示,反应溶液中几乎没有W,说明HPW在反应过程中没有浸出,同时,回收催化剂的酸度变化可以忽略不计(表2.1),这些结果清楚地表明Fe3O4@C@mTa2O5-NH2-PW12(14.5%)复合材料是稳定的。 本章采用浸渍法将H3PW12O40负载于氨基功能化的介孔Ta2O5磁性核壳微球(Fe3O4@C@mTa2O5-NH2)上,制备出具有不同多酸负载量的磁性可回收Fe3O4@C@mTa2O5-NH2-PW12复合催化剂。 主要结论为该催化剂比表面积大、稳定性好,H3PW12O40通过暴露在Ta2O5外壳上的氨基和羟基而牢牢固定在Ta2O5表面。 结果表明,Brönsted/Lewis酸度比对催化活性有较大的影响,具有合适Brönsted/Lewis酸度比的Fe3O4@C@mTa2O5-NH2-PW12(14.5%)复合催化剂催化活性最高,在80℃下进行的苯甲醛与乙二醇的缩醛化反应中,苯甲醛的转化率可达94.5%,苯甲醛乙二醇缩醛的选择性为99%。 所制备的催化剂很容易通过磁分离回收,重复使用5次其催化活性没有明显降低。